- 25 januari 2021

- Door Gerrit Gerritsen

- | Bron: Metallerie

Het juiste gereedschap voor uw plooibank

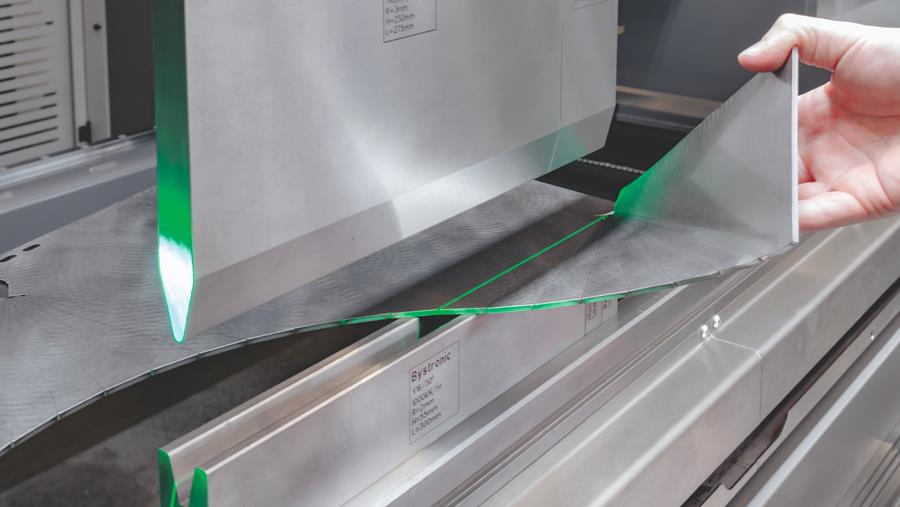

het enige tussen uw buighoek en de rest van de wereld

We hebben allemaal gereedschap nodig op onze plooibanken (in Nederland: afkantpersen). Die bestaan in verschillende uitvoeringen: groot, klein, speciale of juist zware gereedschappen. De keuze voor het juiste gereedschap is daarom erg belangrijk. Mits de juiste gereedschappen, komen we dichter bij de gevraagde toleranties, die ook op de tekening staan. Met eender welk gereedschap of een visie van "het zal wel volstaan", zullen we die toleranties wellicht niet zomaar kunnen bereiken.

De optimale oplossing voor de klant

De gereedschappen moeten...

...zeer nauwkeurig zijn

De meeste gereedschappen die u vandaag koopt, zijn precisiegeslepen; dat betekent dat als u later dezelfde gereedschappen koopt, ze nog steeds dezelfde hoogte hebben en dat u ze kunt combineren.

...gehard zijn

De tijd van ongeharde, geschaafde gereedschappen is trouwens voorbij. Harden vermindert de slijtage van uw gereedschap en verhoogt de buigkwaliteit. Na verloop van tijd blijven uw onderdelen er hetzelfde uitzien en zijn uw plooiresultaten consistent.

...gesegmenteerd worden

Op het moment dat u uw eerste kist buigt, realiseert u zich waar gesegmenteerde gereedschappen voor gebruikt worden. Zonder segmentatie vermindert u deels uw eigen flexibiliteit. De meeste gereedschapsleveranciers bieden een standaard segmentering aan. De gezondheid en veiligheid van operators is het belangrijkste punt bij het bedienen van een plooibank of afkantpers. Met gesegmenteerd gereedschap minimaliseert u het gewicht dat in de opspanning moet worden gebracht, tenzij u gebruik maakt van een automatische gereedschapswisselaar, natuurlijk.

Ze moeten in verschillende hoogtes verkrijgbaar zijn

De machine heeft een vaste open hoogte en slag; dit is uw speelveld om verschillende gereedschapscombinaties te gebruiken.

- Voor kisten zijn lage matrijzen en lange stempels nodig.

- Voor Z-profielen heeft u hoge matrijzen en kortere stempels nodig.

- Als u een verscheidenheid aan gereedschapsoplossingen ter beschikking heeft, kunt u flexibel reageren op nieuwe opdrachten die op uw weg komen.

U moet ze gemakkelijk kunnen vinden

Gereedschap in de machine laden is één ding, het terugvinden is nog iets anders. Gemiddeld heeft een operator 20 minuten nodig om gereedschap te wisselen. De eigenlijke laadtijd bedraagt slechts 3 tot 5 minuten als u een automatisch gereedschapsklemysteem heeft. Ze vinden en opslaan duurt echter veel langer. Ook hier geldt: de gezondheid van de operators op lange termijn speelt een grote rol bij het overwegen van een automatische gereedschapswisseloplossing. Hoe gezonder uw operatoren zijn, des te groter is hun arbeidstevredenheid en hun productiviteit, omdat ze zich kunnen concentreren op de fysiek minder veeleisende taken.

U moet ze snel en gemakkelijk kunnen laden

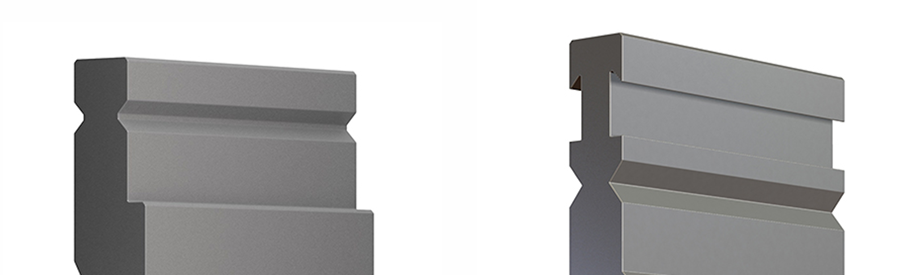

- Laden gebeurt tegenwoordig verticaal.

- Gereedschappen moeten omkeerbaar zijn.

- Bovendien moet de klemming de gereedschappen automatisch tegen het referentievlak duwen, zodat u niet op hout of (erger) in de bodem van de matrijs hoeft te duwen.

- Precisiegeslepen gereedschappen zijn perfect uitgelijnd zodra de gereedschappen zijn geplaatst, zodat een consistent buigresultaat over het hele werkstuk mogelijk is.

De tijd van ongeharde, geschaafde gereedschappen is voorbij

U moet weten waar u ze op de machine moet plaatsen

U moet op de machine heel duidelijk kunnen zien waar u uw gereedschap moet monteren. Een millimeterliniaal is hier minstens op zijn plaats. Daarnaast moet de besturing u een duidelijke indicatie geven van waar u ze moet monteren. Een led-indicatie op het bovenste en onderste klemsysteem is een betere hulp. Een camerasysteem gaat nog een stap verder, dit systeem laat de operator zien:

- of hij het juiste gereedschap heeft gemonteerd

- of hij het op de juiste manier heeft gemonteerd

- of hij de stations op de juiste lengte heeft gemaakt

- of hij ze op de juiste plaats in de bovenbalk gemonteerd heeft

Het kan zelfs het product herberekenen als de gereedschappen niet op de juiste plaats staan. De ultieme oplossing is natuurlijk een automatische gereedschapswisselaar.

Weten of ze al op een andere machine in gebruik zijn

Het volgende wat u moet weten is of de gereedschappen die u nodig heeft voor uw volgende opdracht al in gebruik zijn op een andere machine. De plannings- en optimalisatiesoftwaretools van vandaag zorgen ervoor dat deze scenario's niet meer voorkomen.

- Ze controleren waar de gereedschappen zich op uw werkvloer bevinden.

- Ze controleren hoeveel segmenten er zijn van elk gereedschap.

- Ze berekenen een productievolgorde waarin de operator de minste gereedschappen wisselt.

- Ze zullen u helpen om uw plooiwerk in de juiste volgorde te plannen.

Gebruik en keuze van uw gereedschap

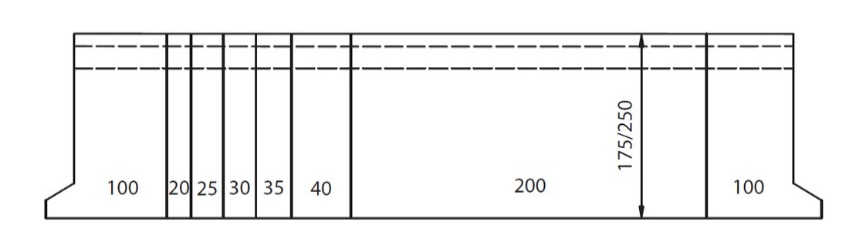

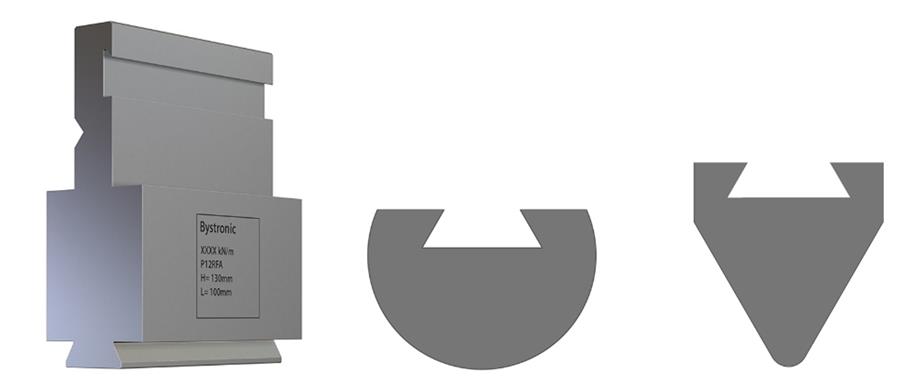

Matrijsgrootte

Er is een vuistregel: de V-opening moet 8 keer de plaatdikte zijn. Dit is waar en ideaal. In de echte wereld zijn de matrijzen meestal kleiner. 6x, 5x en zelfs 4x. Waarom is dit nu niet meer ideaal? Een paar redenen:

- De kracht die u nodig heeft, neemt evenredig toe met de afname van de V-opening. Dus als u een V80 gebruikt in plaats van een V100, heeft u ongeveer 20% meer tonnage nodig.

- Bij kleinere V's is de schouderradius gewoonlijk ook kleiner, waardoor de markeringen op uw plaat duidelijker zijn.

- U zult uw kleinere matrijzen sneller verslijten.

- En de hoeveelheid beweging van de bovenbalk voor 1° is kleiner in een kleinere V dan in een grotere; dit maakt het moeilijker om de hoektoleranties te behouden.

Tegelijkertijd, als u de maximale kracht van de machine of de gereedschappen hebt bereikt, neem dan gewoon een grotere V en u komt er misschien mee weg. Als u kunt, blijf dan bij de 8x en u creëert ideale omstandigheden voor uzelf.

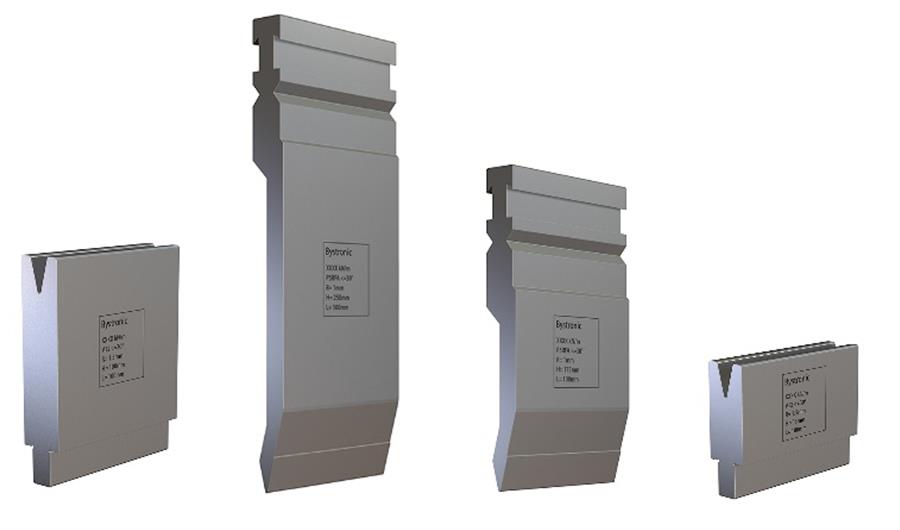

Stempels

Alle stempels hebben een bepaalde vorm om specifiek gebruik mogelijk te maken. Er zijn vier basistypes:

- Recht

- Gekropt

- Zwanenhals

- Plat

- Dichtdrukken

Alle stempels hebben een radius op hun punt (behalve de vlakke stempel natuurlijk). Deze radius moet minstens 1 x de materiaaldikte zijn. 1.5 x is nog beter. Betekent dit nu dat wanneer u uw drie basistypes hebt en u buigt materiaal van 1 tot 10 mm, u 40 verschillende stempels moet hebben? Hoewel we dit heel graag zouden willen, is het antwoord neen. Het materiaal vormt zijn eigen natuurlijke radius, die onafhankelijk is van de stempelradius. Deze natuurlijke radius is ongeveer 16% van de V-opening of 130% van de materiaaldikte. Dit is een zeer ruwe benadering. Als uw stempelstraal veel kleiner is dan deze natuurlijke radius, zal u een deuk in uw materiaal vinden. Deze deuk is niet altijd hetzelfde en hangt af van veel verschillende factoren zoals treksterkte, oppervlaktehardheid, walsrichting en nog enkele andere. Afgezien van het visuele aspect, is er ook een kleine vermindering in de sterkte van uw onderdeel. En aangezien de grootte van de deuk zeer moeilijk te berekenen is, beïnvloedt dit ook lichtjes uw plooiresultaten. Dus gebruik als u kan een stempelradius tussen 1 en 1.5 x de materiaaldikte voor de beste plooiresultaten.

Heel vaak zien we op tekeningen nog een radius die veel kleiner is dan de dikte. Een 5 mm-plaat met een buigradius van 1 mm is onbegonnen werk. Het zou sowieso de integriteit van de onderdelen afzwakken en zou zelfs haarscheurtjes kunnen veroorzaken aan de buitenradius. Alleen als u het onderdeel dooddrukt met tenminste 4 x de benodigde luchtbuigkracht kunt u dit bereiken. Nu neemt het onderdeel de vorm aan van de stempel en de matrijs. Dit zijn ouderwetse en inflexibele manieren om onderdelen te produceren.

Als we materialen met een hogere treksterkte zoals Hardox of Strenx zouden buigen, hebben we stempelradii nodig die veel groter zijn dan de materiaaldikte. In sommige gevallen tot 6 x de materiaaldikte. Hetzelfde geldt voor aluminium. De meeste gereedschapsfabrikanten bieden gereedschappen aan met een zwaluwstaartradius. Het gereedschap is verdeeld in twee delen. Het bovenste deel zit in de machine, het onderste deel kan er gemakkelijk zijdelings worden uitgeschoven om te worden vervangen door een neus met een andere radius. Dit maakt het hele gereedschapssysteem veel flexibeler:

- Lichter: de operator hoeft alleen de neuzen te verwisselen

- Voordeliger: u heeft maar één set bovendelen die meerdere radii kunnen bevatten

- Gemakkelijker te onderhouden: in geval van schade hoeft u slechts één onderdeel van het gereedschap te vervangen

- Gemakkelijker op te bergen

Op het moment dat u gereedschap gaat gebruiken met een 'grote' radius, gaat uw buigkracht omhoog. De radius neemt plaats in de matrijs en dit maakt de V-opening zelf kleiner. Als u snel de kracht moet berekenen, trek dan gewoon de radius af van de V-opening en u zit goed voor 90°.

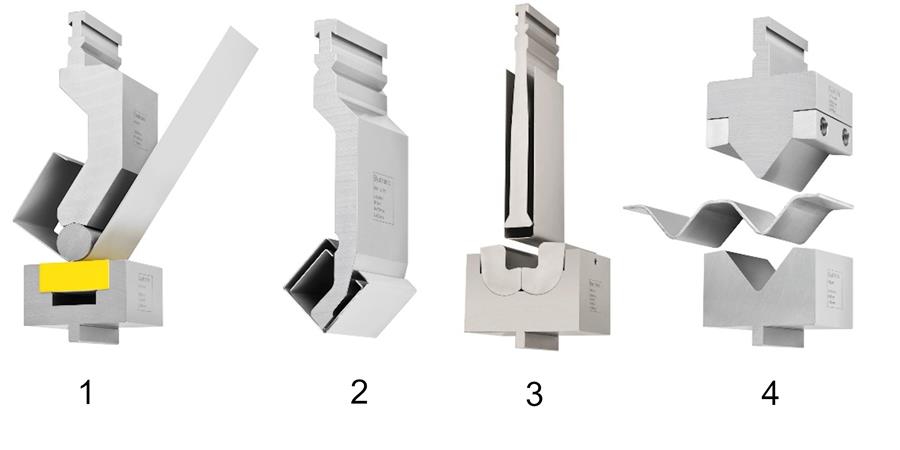

Speciale gereedschappen

Speciaal gereedschap wordt gemaakt voor één specifieke taak en is meestal vrij duur, vooral omdat het zo complex is.

1. Dit gereedschap wordt gebruikt om dun materiaal met grote radii te buigen. We gebruiken een rubberachtig materiaal om in te buigen. De radius is glad en vertoont absoluut geen sporen

2. Een aangepast "standaard" gereedschap wordt een oplossing voor moeilijke profielen

3. De hoekvormige rollen in de bodem van de matrijs draaien door de kracht die van bovenaf wordt uitgeoefend, en helpen om de lange flenzen voor dit U-profiel te sluiten

4. Met een gereedschap als dit kunnen we drie buigingen in één cyclus maken

Er zijn natuurlijk nog veel meer speciale gereedschappen die in verschillende categorieën kunnen worden onderverdeeld:

- Z-gereedschappen en knevelgereedschappen zijn gemaakt om twee buigingen te maken waarbij een Z wordt gevormd in dun materiaal, ook wel offsetbuigingen genoemd.

- Vormgereedschappen persen een vorm in dun materiaal, gewoonlijk om het dunne materiaal te verstijven of om te gebruiken voor schroeven.

- Diep U-kanaalgereedschap.

- Omega of 'hoed'-gereedschappen maken 4 buigingen tegelijk tot de vorm _Π_.

- Rolla-V en WingBend, deze gereedschappen worden gebruikt in uitzonderlijke gevallen waar de gaten zeer dicht bij de buiglijn zitten of waar absoluut geen beschadigingen aan het plaatoppervlak mogen optreden.

- Bovengereedschappen met een gat in het midden om een buiging opnieuw mogelijk te maken.