- 30 avril 2021

- En Gerrit Gerritsen

- | Source: Metallerie

LES BONS OUTILS POUR VOTRE presse plieuse

la seule chose entre votre angle de pliage et le reste du monde

Nous avons tous besoin d'outils sur nos presses plieuses. Ceux-ci se présentent sous différentes formes : grands, petits, outils spéciaux ou lourds. Le choix du bon outil est donc très important. En s'équipant des bons outils, nous nous rapprochons au mieux des tolérances requises, spécifiées sur le dessin. En utilisant n'importe quel outil ou presque, en se disant que 'ça fera bien l'affaire', vous risquez évidemment de vous écarter sensiblement de ces tolérances.

La solution optimale pour le client

Les outils doivent être...

...très précis

La plupart des outils que vous achetez aujourd'hui sont rectifiés avec précision ; cela signifie que si vous achetez les mêmes outils plus tard, ils auront toujours la même hauteur et vous pourrez les combiner.

...trempés

En effet, l'époque des outils non trempés et tout abîmés est révolue. La trempe réduit l'usure de vos outils et augmente la qualité du pliage. Au fil du temps, vos pièces auront le même aspect et vos résultats de pliage seront constants.

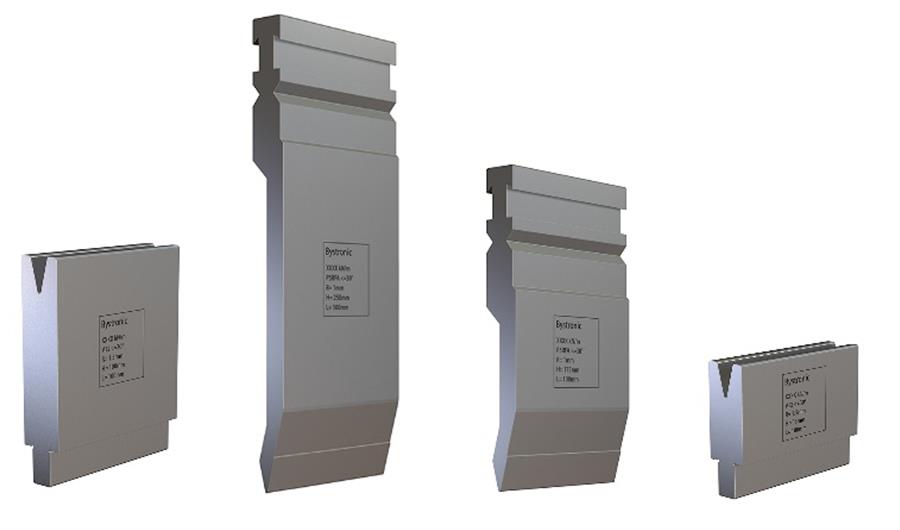

...segmentés

Dès que vous pliez votre premier coffret, vous réalisez à quoi servent les outils segmentés. Sans segmentation, vous perdez en flexibilité. La plupart des fournisseurs d'outils proposent une segmentation standard. La santé et la sécurité de l'opérateur est la question la plus importante lors de l'utilisation d'un banc de pliage ou d'une presse plieuse. Avec des outils segmentés, vous minimisez le poids qui doit être introduit dans le dispositif de fixation, à moins que vous n'utilisiez un système de changement d'outils automatique, bien sûr.

les outils doivent être disponibles en différentes hauteurs

La machine a une hauteur d'ouverture et une course fixes ; c'est ce qui justifie le recours à des combinaisons différentes d'outils.

- Pour les coffrets, il faut des matrices basses et des poinçons longs.

- Pour les profilés en Z, il faut des matrices hautes et des poinçons plus courts.

- Disposer d'une variété de solutions d'outillage vous permet de réagir avec souplesse aux nouvelles commandes qui se présentent à vous.

les outils doivent pouvoir se trouver facilement

Charger les outils dans la machine est une chose, les retrouver en est une autre. Il faut en moyenne 20 minutes à un opérateur pour changer d'outil. Le temps de mise en place réel n'est que de 3 à 5 minutes si vous disposez d'un système de serrage automatique des outils. Les trouver et les stocker, en revanche, prend beaucoup plus de temps. Là encore, la santé à long terme des opérateurs joue un rôle important lorsqu'on envisage une solution de changement d'outil automatique. Plus vos opérateurs sont en bonne santé, plus ils sont satisfaits de leur travail et plus ils sont productifs, car ils peuvent se concentrer sur les tâches physiquement moins exigeantes.

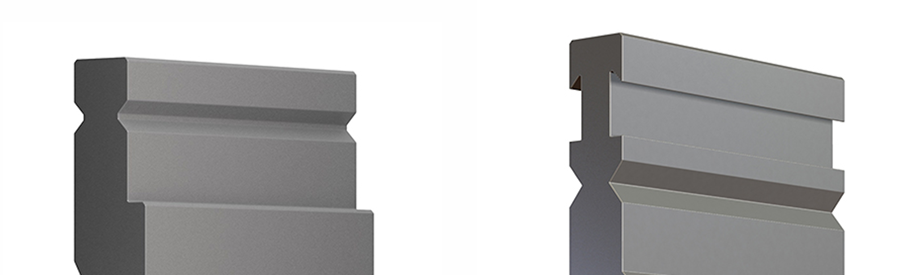

les outils doivent pouvoir être montés rapidement et facilement

- Le montage se fait désormais verticalement.

- Les outils doivent être réversibles.

- De plus, le bridage doit automatiquement pousser les outils contre le plan de référence afin d'éviter de devoir pousser sur du bois ou (pire) dans le fond du moule.

- Les outils rectifiés avec précision sont parfaitement alignés une fois les outils en place, ce qui permet d'obtenir des résultats de pliage cohérents sur toute la pièce.

L'époque des outils non trempés et tout abîmés est révolue

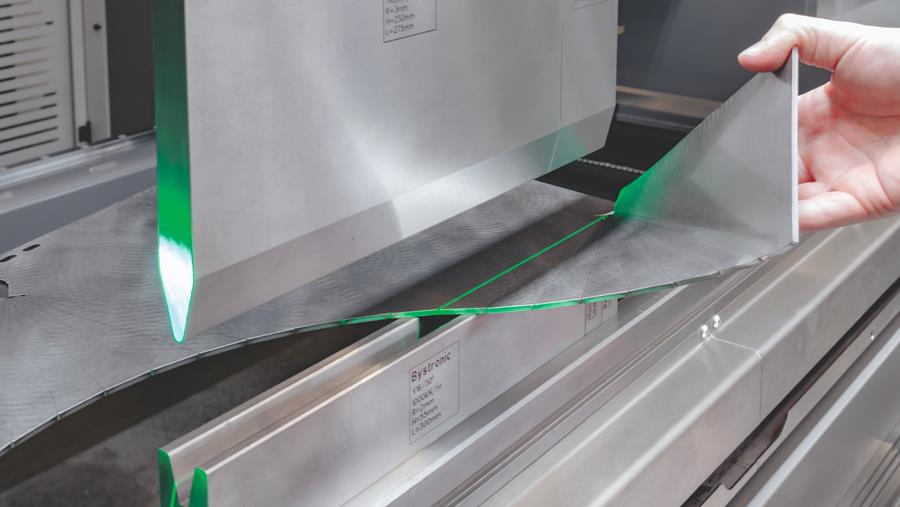

Vous devez savoir où les placer sur la machine

Vous devez être en mesure de voir très clairement sur la machine où vous devez monter vos outils. Vous devez pouvoir respecter une précision au millimètre, au moins. En outre, les commandes doivent vous donner une indication claire de l'endroit où vous devez les monter. Une indication par LED sur le système de serrage supérieur et inférieur est souvent très utile et appréciée. Un système de caméra va encore plus loin, puisque ce système permet à l'opérateur de voir :

- s'il a monté le bon outil

- s'il l'a monté de la bonne façon

- s'il a ajusté les stations à la bonne longueur

- s'il les a montés au bon endroit dans la poutre supérieure.

Il peut même recalculer le pliage du produit si les outils ne sont pas au bon endroit. La solution ultime est bien sûr un changement d'outils automatique.

Savoir s'ils sont déjà utilisés sur une autre machine

Vous devez ensuite savoir si les outils dont vous avez besoin pour votre prochain usinage sont déjà utilisés sur une autre machine. Les outils logiciels d'ordonnancement et d'optimisation d'aujourd'hui vous permettent d'éviter les scénarios catastrophes.

- Ils vérifient où se trouvent les outils dans votre atelier.

- Ils vérifient combien de segments il y a pour chaque outil.

- Ils calculent une séquence de production dans laquelle l'opérateur change le moins d'outils possible.

- Ils vous aident à planifier vos travaux de pliage dans le bon ordre.

Utilisation et sélection de vos outils

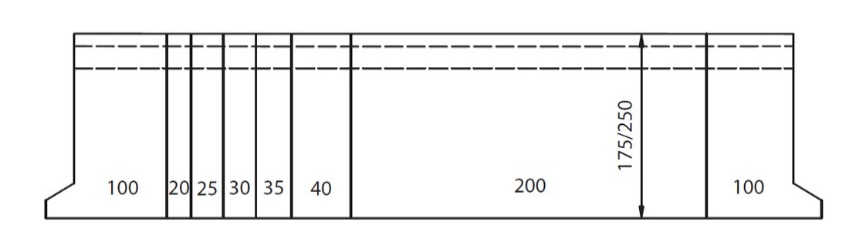

Taille de la matrice

Il existe une règle générale : l'ouverture en V doit être égale à 8 fois l'épaisseur du panneau. C'est vrai, c'est l'idéal. Dans la vraie vie, les matrices sont généralement plus petites. 6x, 5x et même 4x. En quoi cela peut-il être dérangeant ? Notamment, parce que :

- La puissance dont vous avez besoin augmente proportionnellement à la diminution de l'ouverture en V. Ainsi, si vous utilisez un V80 au lieu d'un V100, vous avez besoin d'environ 20 % de tonnage supplémentaire.

- Avec des V plus petits, le rayon de l'épaule est aussi généralement plus petit, de sorte que les marques sur votre plaque sont plus claires.

- Vous userez plus rapidement vos petites matrices.

- De plus, la quantité de mouvement du faisceau supérieur pour 1° est plus faible dans un petit V que dans un grand, ce qui rend plus difficile le maintien des tolérances angulaires.

En même temps, si vous avez atteint la puissance maximale de la machine ou des outils, il suffit de prendre un V plus grand et vous pouvez vous en sortir. Si vous le pouvez, restez sur le 8x et vous créerez des conditions idéales pour vous.

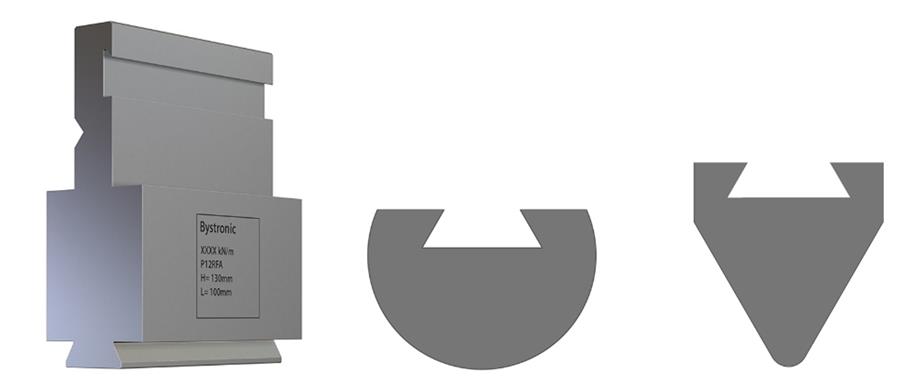

poinçons

Tous les poinçons ont une certaine forme destinée à une utilisation spécifique. Il existe quatre types de base :

- Droit

- Courbe

- Col de cygne

- Écrasement

- À rayonner

Tous les poinçons ont un rayon sur leur pointe (sauf le poinçon d'écrasement bien sûr). Ce rayon doit être au moins égal à 1 x l'épaisseur du matériau. 1,5 x est encore mieux. Cela signifie-t-il que si vous avez vos trois types de base et que vous pliez des matériaux de 1 à 10 mm, vous devez avoir 40 poinçons différents ? Bien que nous aimerions le faire, la réponse est non. Le matériau forme son propre rayon naturel, qui est indépendant du rayon du poinçon. Ce rayon naturel correspond à environ 16% de l'ouverture du V ou à 130% de l'épaisseur du matériau. Il s'agit d'une approximation très grossière. Si le rayon de votre poinçon est beaucoup plus petit que ce rayon naturel, vous trouverez un creux dans votre matériau. Ce relief n'est pas toujours le même et dépend de nombreux facteurs différents comme la résistance à la traction, la dureté de la surface, le sens du laminage et d'autres encore. Outre l'aspect visuel, il y a également une petite réduction de la force de votre pièce. Et comme la taille du relief est très difficile à calculer, elle affecte aussi légèrement vos résultats de pliage. Donc, si vous le pouvez, utilisez un rayon de poinçonnage compris entre 1 et 1,5 x l'épaisseur du matériau pour obtenir les meilleurs résultats de pliage.

Très souvent, nous voyons sur les dessins un rayon qui est beaucoup plus petit que l'épaisseur. Un panneau de 5 mm avec un rayon de courbure de 1 mm est impossible. Cela affaiblirait trop l'intégrité des pièces et pourrait même provoquer des fissures au niveau du rayon extérieur. Vous n'y parviendrez qu'en comprimant la pièce à mort avec au moins 4 fois la force de flexion pneumatique requise. La pièce prend maintenant la forme du poinçon et de la matrice. Il s'agit de méthodes de production de pièces démodées et rigides.

Si nous devions plier des matériaux à haute résistance à la traction comme le Hardox ou le Strenx, nous aurions besoin de rayons de poinçonnage beaucoup plus grands que l'épaisseur du matériau. Dans certains cas, jusqu'à 6 fois l'épaisseur du matériau. Il en va de même pour l'aluminium. La plupart des fabricants d'outils proposent des outils avec des rayons en queue d'aronde. L'outil est divisé en deux parties. La partie supérieure est dans la machine, la partie inférieure peut facilement être retirée latéralement pour être remplacée par un nez avec un rayon différent. Cela rend l'ensemble du système d'outils beaucoup plus flexible :

- Plus léger : l'opérateur doit seulement changer l'embout.

- Plus économique : vous n'avez qu'un seul jeu de pièces supérieures, qui peuvent contenir plusieurs rayons.

- Plus facile à entretenir : en cas de dommage, il suffit de remplacer une seule pièce de l'outil.

- Plus facile à stocker.

Dès que vous commencez à utiliser des outils à 'grand' rayon, votre force de flexion augmente. Le rayon prend de la place dans la matrice, ce qui réduit l'ouverture en V. Si vous avez besoin de calculer rapidement la force, il suffit de soustraire le rayon de l'ouverture en V et vous êtes bon pour 90°.

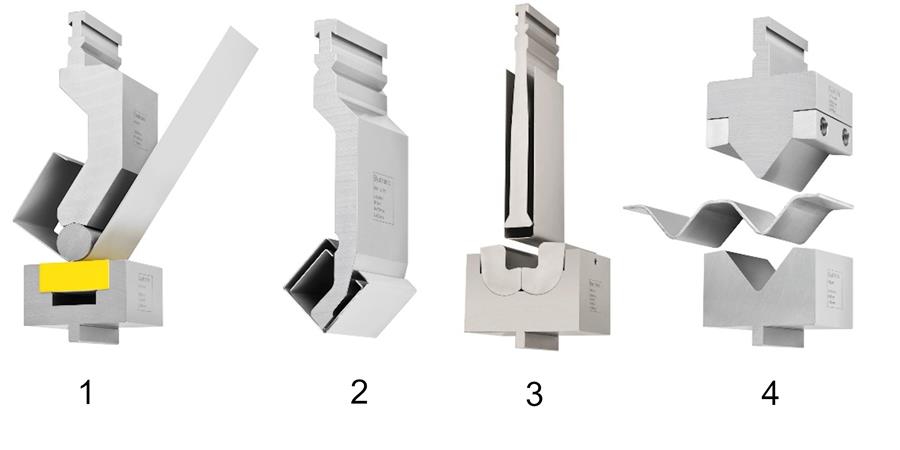

Outils spéciaux

Les outils spéciaux sont fabriqués pour une tâche spécifique et sont généralement assez coûteux, d'autant plus qu'ils sont très complexes.

1. Cet outil est utilisé pour plier des matériaux fins avec de grands rayons. Nous utilisons un matériau caoutchouteux pour le pliage. Le rayon est lisse et ne présente absolument aucune marque

2. Un outil 'standard' modifié en une solution pour les profilés complexes

3. Les rouleaux angulaires au fond de la matrice tournent en raison de la force appliquée par le haut, et aident à fermer les longues brides de ce profil en U

4. Avec un outil comme celui-ci, nous pouvons réaliser trois coudes en un cycle d'usinage

Il existe, bien sûr, de nombreux autres outils spéciaux qui peuvent être divisés en différentes catégories :

- Les outils en Z et les outils à bascule sont conçus pour réaliser deux coudes où un Z est formé dans un matériau fin, également appelés coudes décalés.

- Les outils de formage pressent une forme dans un matériau fin, généralement pour rigidifier le matériau fin ou pour le tarauder.

- Les outil à canal en U profond.

- Les outils en oméga ou en chapeau font 4 coudes à la fois pour former _Π_.

- Rolla-V et WingBend, ces outils sont utilisés dans des cas exceptionnels où les trous sont très proches de la ligne de pliage ou lorsqu'il ne faut absolument pas endommager la surface de la tôle.

- Prolongateurs de poinçons avec un trou central pour permettre un nouveau pliage.