- 17 juni 2019

- Door Sammy Soetaert

- | 9 min. leestijd

- | Bron: Motion Control

BMT AEROSPACE NEEMT HOGE VLUCHT

HOGE PRECISIE EN KWALITEITSEISEN

MAKEN VAN BEDRIJF DIGITALE EN MACHINALE VOORLOPER

Airbus, Embraer, Sikorsky, Sukhoi, Boeing ... Luchtvaartliefhebbers likkebaarden ongetwijfeld bij het lezen van deze bekende namen. Wist u dat deze topbedrijven een gemeenschappelijke Belgische leverancier hebben? BMT Aerospace is de naam. Het inzetten op digitalisering, extreme precisie en de ontwikkeling van zeer specifieke productiemachines leverde het bedrijf uit Oostkamp een Factory of the Future Award op.

“SNELLER GROEIEN DAN DE SECTOR"

BMT Aerospace is onderdeel van de BMT Group die wereldwijd 6.000 mensen in dienst heeft. De roots van BMT liggen in de tandwielindustrie, met name bij de firma Watteeuw. BMT startte eind jaren 80 met onderdelen te produceren voor onder meer Airbus. Ondertussen telt BMT Aerospace 3 filialen, verdeeld over Oostkamp, Fraser en de nieuwe plant in Roemenië. In Oostkamp werken momenteel 110 mensen. Hoe ziet de toekomst er momenteel uit voor de luchtvaartsector, vroegen we ons af?

Koen Devolder glundert: “Op elk moment hangen gemiddeld 10.000 vluchten in de lucht. De grootste hap daaruit zijn de 'single aisle'-uitvoeringen, dus de vliegtuigen met een enkel gangpad zoals de Airbus A320 en de Boeing 737. Van die Airbus alleen al staan er momenteel 6.000 bestellingen open. Met een productiesnelheid van 600 à 700 stuks per jaar zit het dus wel snor voor enkele jaren. Ons doel is om sneller te groeien dan het gemiddelde van de luchtvaartindustrie. Een zeer grote uitdaging, dus.

OVER SLATS EN FLAPS

Als u in een willekeurig passagiersvliegtuig stapt, hebt u één kans op de twee dat er een onderdeel uit het West-Vlaamse Oostkamp u een veilige vlucht bezorgt. Het gamma onderdelen van het bedrijf is beperkt in omvang, maar niet in kwaliteit: het gaat om belangrijke onderdelen uit de vleugels. De productie van complexe 'rack & pinion'-systemen vormt de hoofdactiviteit voor het bedrijf.

Site general manager Koen Devolder vertelt: "Een gewone rack is in feite een rechte tandheugel, maar bij ons is het een stuk complexer. Ons product is een perfecte sector van een cirkel die met een extreme precisie afgewerkt moet worden. Deze rack-&-pinionsystemen worden ingezet bij de slats van een vliegtuigvleugel van de meeste commerciële vliegtuigen, bijvoorbeeld de Airbus A320. De slats worden uitgeschoven over de lengte van de voorkant van de vleugel. Ze geven meer lift bij het opstijgen en verkorten de landingstijd, omdat de grondsnelheid kleiner kan."

“Een tweede belangrijk onderdeel waarvoor we bij BMT Aerospace stukken produceren, zijn de flaps. Hun functie is vergelijkbaar met die van de slats - meer lift bij opstijgen en kortere landingstijd - maar de flaps zitten achteraan de vleugel. Die assembly's produceren we voor de Airbus A350. Daarnaast produceren onze zusterbedrijven ook nog een aantal andere belangrijke stukken, zoals transmissieonderdelen voor helikopters en tandwielen voor jetmotoren."

CERTIFICATIE NIET VAN DE POES

In het voorjaar kwam de veiligheid van vliegen volop in de schijnwerpers door de softwareproblemen van de Boeing 737 Max. Toch is en blijft vliegen de veiligste vorm van transport. De kans dat u sterft bij een auto-ongeluk, is zowat 1.000 keer groter dan bij een vliegtuigongeluk. Die cijfers komen er mede omdat de certificatie in deze sector zo streng is. Koen Devolder: "Iedereen die een eindproduct wil afleveren voor gebruik in de luchtvaart, moet daarvoor gecertificeerd zijn volgens de regels van de EASA (European Union Aviation Safety Agency), productieprocessen moeten op zich gecertificeerd zijn door Nadcap. Die certificatie op luchtvaartconforme processen haal je enkel na strenge audits. Gemiddeld hebben we jaarlijks 23 dagen waarop we een audit ondergaan."

“De eisen die aan onze onderdelen gesteld worden, zijn niet min: onder meer ingangscontrole, trekproeven, productiemetingen, hardheidsmetingen, destructieve testen, controle van de metaalstructuur, controle op slijpbrand, scheurinspectie met MPI, afmetingscontrole via CMM en de eindcontrole. Van de meeste van deze controles moeten we 100% van onze stukken aan deze tests onderwerpen. Je kan gerust stellen dat daar evenveel energie in kruipt als in het eigenlijke productieproces."

VERTICAAL GEINTEGREERD

Bijzonder aan BMT Aerospace is dat het de volledige productieketting zelf uitvoert, van grondstof tot eindproduct. Maar de aard van het productieproces - precisie, specifieke processen - maakt dit tot een bijzondere uitdaging. Ruw machineren, warmtebehandeling, verkoperen, cementeren, koudvervormen, fosfateren en de gespecialiseerde testactiviteiten: het is maar een greep uit de vele processen die hier uitgevoerd worden.

Koen Devolder: “We beginnen met het smeedstuk en eindigen met een volledig afgewerkt stuk. Tijdens dat proces ondergaat het stuk meerdere, zeer specifieke bewerkingen, zowel via mechanische en chemische processen als warmtebehandeling. Dat leidt ertoe dat de uitbouw van ons machinepark hier echt specialistenwerk is. Veel standaardmachines zal je hier niet zien."

DRIE TRANSFORMATIES

Het traject richting Factory of the Future startte voor BMT Aerospace begin 2017.

Devolder: "We begonnen met een zelfkalibratie vragenlijst in te vullen. Daar volgden een aantal werkpunten uit. In de volgende fase stelden we een program manager aan. Omdat we vooral op het deel 'Digital Factory' iets minder scoorden, opteerden we ook voor de aanwerving van een specialist digitalisatie. Verder bezochten we ook een aantal eerdere laureaten en volgden een aantal sessies met Agoria. We gingen ook op zoek naar partners voor onze transformatie. Daar hebben we veel uit geleerd, maar uiteindelijk hebben we de uitvoering zelf gedaan, zonder consultants."

“In de volgende stap hebben we eind 2017 een roadmap gepresenteerd aan Agoria, met daarin onze lopende projecten, aangevuld met potentiële maatregelen die we moesten evalueren. Dat was de basis waarop we verdergegaan zijn. We wilden wel dat het programma effectief zou bijdragen aan de winstgevendheid van ons bedrijf. Factories of the Future moest meer zijn dan een banner aan de gevel, het moest echt een positieve invloed hebben op onze werking. Onze sterkste scores waren op de transformaties: 'world class production', 'networked factory' en 'digital factory'."

World Class production

De eerste transformatie heeft betrekking op het productieproces; net hier is BMT Aerospace een hoogvlieger. Het is supply chain manager Henk Vincke die ons door de aanpassingen leidt: "We zijn begonnen met veranderingen in ons businessmodel te analyseren. Zo worden de klanteneisen strenger met betrekking tot prijs én precisie. De uitdaging is dus goedkoper produceren, maar tegelijk de toleranties kleiner maken. Bij sommige onderdelen zijn die zelfs met een factor tien verstrengd. We stelden ook vast dat onze productmix stijgt, van een veertigtal artikelen 10 jaar terug tot 110 nu. Zo zijn er complexere assembly's bij gekomen. Ook de volumes stijgen voortdurend. We gebruiken al langer een 'technology roadmap' om de innovaties die voor ons interessant kunnen zijn, op te lijsten. Vorig jaar hebben we voor het eerst een specifieke technology roadmap voor Industry 4.0 opgesteld. In dat jaar hebben we ook een 3P-workshop gedaan, waarin we onze grootste productielijn voor de A320-racks - ons grootste volume - compleet hebben geanalyseerd met de bedoeling deze te herwerken. Daaruit kwamen twee nieuwe concepten naar voren, waarin een tiental nieuwe technieken aan bod kwamen. Die technieken onderzoeken we nu op hun haalbaarheid. Sommige zijn nog niet op de markt, andere wel, maar die worden nog niet in de luchtvaartsector toegepast."

De eerste transformatie heeft betrekking op het productieproces; net hier is BMT Aerospace een hoogvlieger. Het is supply chain manager Henk Vincke die ons door de aanpassingen leidt: "We zijn begonnen met veranderingen in ons businessmodel te analyseren. Zo worden de klanteneisen strenger met betrekking tot prijs én precisie. De uitdaging is dus goedkoper produceren, maar tegelijk de toleranties kleiner maken. Bij sommige onderdelen zijn die zelfs met een factor tien verstrengd. We stelden ook vast dat onze productmix stijgt, van een veertigtal artikelen 10 jaar terug tot 110 nu. Zo zijn er complexere assembly's bij gekomen. Ook de volumes stijgen voortdurend. We gebruiken al langer een 'technology roadmap' om de innovaties die voor ons interessant kunnen zijn, op te lijsten. Vorig jaar hebben we voor het eerst een specifieke technology roadmap voor Industry 4.0 opgesteld. In dat jaar hebben we ook een 3P-workshop gedaan, waarin we onze grootste productielijn voor de A320-racks - ons grootste volume - compleet hebben geanalyseerd met de bedoeling deze te herwerken. Daaruit kwamen twee nieuwe concepten naar voren, waarin een tiental nieuwe technieken aan bod kwamen. Die technieken onderzoeken we nu op hun haalbaarheid. Sommige zijn nog niet op de markt, andere wel, maar die worden nog niet in de luchtvaartsector toegepast."

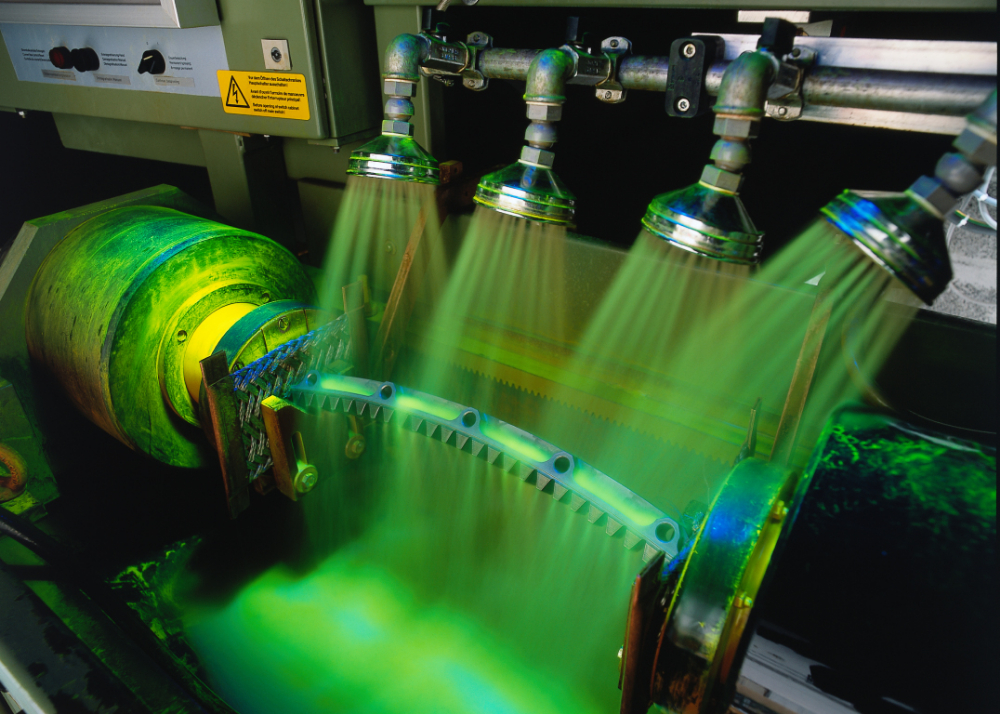

“Enkele hoogtepunten uit ons huidige productieapparaat: de installatie voor het persharden, de gezamenlijke geautomatiseerde aanvoer voor vier CNC-machines, de robotisering van het shotpeenen en de automatisering van een installatie voor het afschuinen, frezen en demagnetiseren. Ook de ingebruikname van de vacuümovens en de installatie van de vijfassige slijpmachine die tegelijk kan slijpen en frezen, waren een hoogtepunt. Maar het is een doorlopend werk. Zo zijn er investeringen in de camerameetbank, de automatische opmeting van snijgereedschappen, de draai-freesmachine die een combinatie is van een draai- en een freesmachine met een wasmachine … Volgend jaar wordt het voorfrezen van de racks en hun verdere transport aangepakt. We zijn ook bezig met nieuwe zaken, zoals het onderzoeken van nieuwe onderhoudsvriendelijke rack-&-pinionconcepten, de automatisering van de slijpmachines en het verder uitbouwen van onze kennis van technieken zoals zink/nikkel en 3D-printen. Ook materialen zoals titanium testen we uit."

Volgend jaar wordt het voorfrezen van de racks en hun verdere transport aangepakt. We zijn ook bezig met nieuwe zaken, zoals het onderzoeken van nieuwe onderhoudsvriendelijke rack-&-pinionconcepten, de automatisering van de slijpmachines en het verder uitbouwen van onze kennis van technieken zoals zink/nikkel en 3D-printen. Ook materialen zoals titanium testen we uit."

“Een hele boterham, maar het levert wél iets op. Zo is het aantal gewerkte uren per stuk gedaald ondanks de grotere complexiteit van de stukken. Ook ons schrootpercentage daalt aanzienlijk, van 3,5 tot rond de 2% gemiddeld in 2018. De leveringsbetrouwbaarheid is ronduit spectaculair gestegen. In 2013 was dat nog 75%. 2018 sloten we af met een score van 99,5%."

“We hebben ook nooit de mensen op de werkvloer uit het oog verloren, dat wil ik toch even aanstippen. Zo hebben we zelfsturende teams ingevoerd in het kader van dit programma. Dat werkt goed en ook de operatoren vinden het prima, maar je moet er wel over waken dat het niet verwatert. Zo zou het telkens dezelfde persoon kunnen zijn die de leuke werkjes uitvoert, en vice versa voor de minder leuke werkjes."

PRODUCTION NETWORK

Onder 'production network' wordt vaak gedacht dat het rond het digitaal verbinden van bedrijven en processen gaat. In het licht van Factories of the Future betekent het evenwel iets anders: bedrijven evolueren van solospelers naar genetwerkte organisaties. Dit laat toe om risico's en kapitaal te verdelen over de verschillende onderdelen van een samenhangend netwerk. Een geoptimaliseerd ecosysteem van toeleveranciers en partners creëert ruimte voor flexibele samenwerkingsverbanden.

Jan Peirs, R&D ingenieur van BMT Aerospace, beaamt deze visie volledig: “BMT is geen eiland. We zitten in een netwerk met meerdere types actoren: overheid, andere bedrijven, het onderwijs, leveranciers, klanten, kennisinstellingen ... noem maar op. Als we bijvoorbeeld de relatie met onze leveranciers tegen het licht houden, dan gaat die verder dan enkel de koper/verkoperrelatie. We werken nauw samen bij de ontwikkeling van prototypes, geven advies, voeren samen tests uit. Dat is voor beide een win-winsituatie. Wij krijgen als klant een bevoorrechte relatie, met toegang tot hun testlabo, hun expertise, hun oplossingen. De leverancier krijgt op zijn beurt rechtstreeks toegang tot de toepassing waar zijn onderdelen voor ingezet worden. Dat geldt ook voor de situatie waarin wij de leverancier zijn. Zo hebben we geregeld Technology Alignment-meetings met Airbus en later deze maand hebben we een technische workshop met Irkut."

“Met het onderwijs hebben we diverse samenwerkingsvormen, zoals het begeleiden van thesissen, aanbieden van stageplaatsen en meestappen in het werkplekleren. Soms komt daar een aanwerving uit voort, dus ook hier is er weer sprake van een win-winsituatie."

“De overheid heeft dan weer interessante mogelijkheden, bijvoorbeeld voor het opzoeken van patenten. De prijs daar is stukken lager dan bij de privébedrijven die dit doen. Ook het i-Depot gebruiken we, daar kunnen we ideeën laten registreren. Dat kan juridisch helpen bij discussies over licenties."

“We werken ook samen met bedrijfspartners. Dat zijn geen klanten noch leveranciers, maar ze zijn actief in dezelfde sector. Het voordeel is dat je kan putten uit de gecombineerde knowhow. Dat geeft je meer slagkracht om meer te bereiken met minder eigen middelen. Het vergt wel een zeker engagement, want je wordt ook zelf geacht een zekere openheid aan de dag te leggen."

“Tot slot wil ik ook de onderzoeksinstellingen nog onder de aandacht brengen, zoals de universiteiten, Sirris en Flanders Make. Momenteel hebben we geen lopende 1-op-1-projecten, maar we zijn wel via gebruikersgroepen aangesloten bij meerdere onderzoeksprojecten. Zo blijven we op de hoogte van de resultaten."

DIGITAL FACTORY

Digitalisering is alom. Als bedrijf is het zaak om door de bomen het bos te blijven zien. Ook voor BMT Aerospace blijkt dit een stevige uitdaging. Het bedrijf voelde dat er iets moest gebeuren op dit vlak. Daarom gingen ze over tot de aanwerving van een specialist digitalisering in de persoon van Stefan Savat. Hij gidst ons door de verwezenlijkingen en specifieke uitdagingen in het bedrijf: "We ontwikkelden zelf Jobcontrol, waarin operatoren voortdurend over de juiste informatie beschikken, onder meer uit de PLM-software van de engineering. Hun feedback is hard nodig, want het wordt nogal eens over de hoofd gezien dat dit een absolute voorwaarde is om de OEE (Overall Equipment Effectiveness) te meten. Data uit machines halen is één zaak, maar je hebt altijd terugkoppeling nodig van de werkvloer.“

“Wij voeren heel veel gespecialiseerde en/of geautomatiseerde metingen uit op onze onderdelen. Ook traceerbaarheid is enorm belangrijk. Meer en meer komt ook vanuit onze klanten de vraag naar de procesgegevens. Het 'digitale paspoort' van elk stuk wordt dus steeds belangrijker. Al die datastromen in goede banen leiden was een stevige uitdaging. Samen met mijn collega's zijn we de afgelopen periode daarom al die data gaan centraliseren. Dat betekent ze weghalen uit de Excels, PDF's en CSV-files. Die gecombineerde informatie houden we lokaal bij, niet in de cloud. Het voordeel van deze gecentraliseerde benadering is dat je meteen alle gegevens ter beschikking hebt op elk werkstation. Maar om echt van een Industry 4.0-toepassing te kunnen spreken, voegden we nog een extra laag toe. Data waren tot nu toe een momentopname. Vandaag echter worden iedere fractie van een seconde data gegenereerd. Hierdoor ontstaan daadwerkelijk 'big data', waaruit we specifieke trends distilleren. Ook hier is het zeer belangrijk dat er teruggekoppeld wordt vanuit de operatoren. Zij zijn overigens zelf vragende partij om bepaalde visualisaties ook te mogen zien. Ze willen de eerste zijn die fouten opmerken."

TOT SLOT

Wat waren nu de voornaamste uitdagingen voor BMT om een Factory of the Future te worden? Koen Devolder: “We wilden voor elk project een goede businesscase. Er passeerde een hele waslijst aan mooie projecten, maar velen haalden de eindstreep niet omdat de return te laag was. Wij hebben het voordeel dat onze aandeelhouder volop wil inzetten op innovatie en van Oostkamp een technologische voorloper wil maken. Voor het programma 'Factory of the Future' genoten we de volle steun van ons management en van onze aandeelhouder."