- 17 juin 2019

- En Sammy Soetaert

- | 10 min. temps de lecture

- | Source: Motion Control

BMT AEROSPACE PREND SON ENVOL

LA PRECISION ET LES EXIGENCES DE QUALITE EN FONT UN PRECURSEUR NUMERIQUE ET MECANIQUE

Airbus, Embraer, Sikorsky, Sukhoi, Boeing, ... De grands noms faisant très certainement rêver les amateurs d'aéronautique. Saviez-vous que ces grandes entreprises ont un fournisseur belge commun? Il s'agit de BMT Aerospace. L'accent mis sur la digitalisation, une précision extrême et le développement de machines de production très spécifiques a valu à l'entreprise d'Oostkamp un Factory of the Future Award.

“CROÎTRE PLUS VITE QUE LE SECTEUR"

BMT Aerospace fait partie du BMT Group, qui emploie 6.000 personnes dans le monde. Les racines de BMT se situent dans l'industrie du pignon, au sein de la firme Watteeuw. BMT a commencé à la fin des années 80 à produire des pièces notamment pour Airbus. Aujourd'hui, BMT Aerospace compte 3 filiales, réparties à Oostkamp, Fraser et la nouvelle usine en Roumanie. 110 personnes travaillent actuellement à Oostkamp. Comment l'avenir s'annonce-t-il pour le moment pour le secteur aéronautique, nous demandions-nous? Koen Devolder exulte: “A chaque instant, il y a en moyenne 10.000 avions dans le ciel. Les modèles 'single aisle', c.-à-d. les avions à un seul couloir comme l'Airbus A320 et le Boeing 737, se taillent la part du lion. Rien que pour cet Airbus, 6.000 commandes sont actuellement ouvertes. A un rythme de production de 600 à 700 pièces par an, cela est donc bon pour quelques années. Notre objectif est de croître plus rapidement que la moyenne de l'industrie aéronautique. Un défi de taille."

A PROPOS DE SLATS ET FLAPS

En montant dans n'importe quel avion de transport de passagers, vous avez une chance sur deux qu'une pièce provenant d'Oostkamp en Flandre occidentale vous assure un vol en toute sécurité. La gamme de pièces de l'entreprise est limitée en taille, mais pas en qualité: il s'agit de pièces importantes des ailes. La production de systèmes 'rack & pinion' complexes constitue l'activité principale de l'entreprise.

Koen Devolder, site general ùanager: "Un rack ordinaire est en fait une crémaillère droite, mais chez nous, cela est bien plus complexe. Notre produit est un secteur parfait d'un cercle, devant être fini avec une précision extrême. Ces systèmes rack & pinion spécifiques sont utilisés au niveau des slats d'une aile d'avion de la plupart des avions commerciaux, comme l'Airbus A320. Les slats sont déployés sur la longueur de l'avant de l'aile. Ils donnent plus de portance au décollage et raccourcissent le temps d'atterrissage, car la vitesse par rapport au sol peut être plus réduite."

“Chez BMT Aerospace, nous produisons des pièces pour un deuxième élément important: les flaps. Leur fonction est comparable à celle des slats - plus de portance au décollage et un temps d'atterrissage plus court - mais les flaps se trouvent à l'arrière de l'aile. Nous produisons ces assemblages pour l'Airbus A350. Nos entreprises sœurs produisent aussi d'autres pièces, comme des éléments de transmission pour hélicoptères et des pignons pour moteurs à réaction."

CERTIFICATION PAS EVIDENTE

Au printemps, la sécurité des vols a fait la une en raison des problèmes logiciels du Boeing 737 Max. L'avion est et reste pourtant la forme de transport la plus sûre. Le risque de mourir dans un accident de voiture est environ 1.000 fois plus élevé que dans un accident d'avion. Des chiffres résultant notamment de la certification très stricte dans ce secteur.

Koen Devolder: "Tous ceux voulant livrer un produit fini à utiliser dans l'aéronautique doivent être certifiés pour cela selon les règles de l'EASA (European Union Aviation Safety Agency) et les processus de production doivent en soi être certifiés par Nadcap. Cette certification de processus conformes à l'aéronautique ne s'obtient qu'après des audits stricts. En moyenne, nous subissons un audit 23 jours par an."

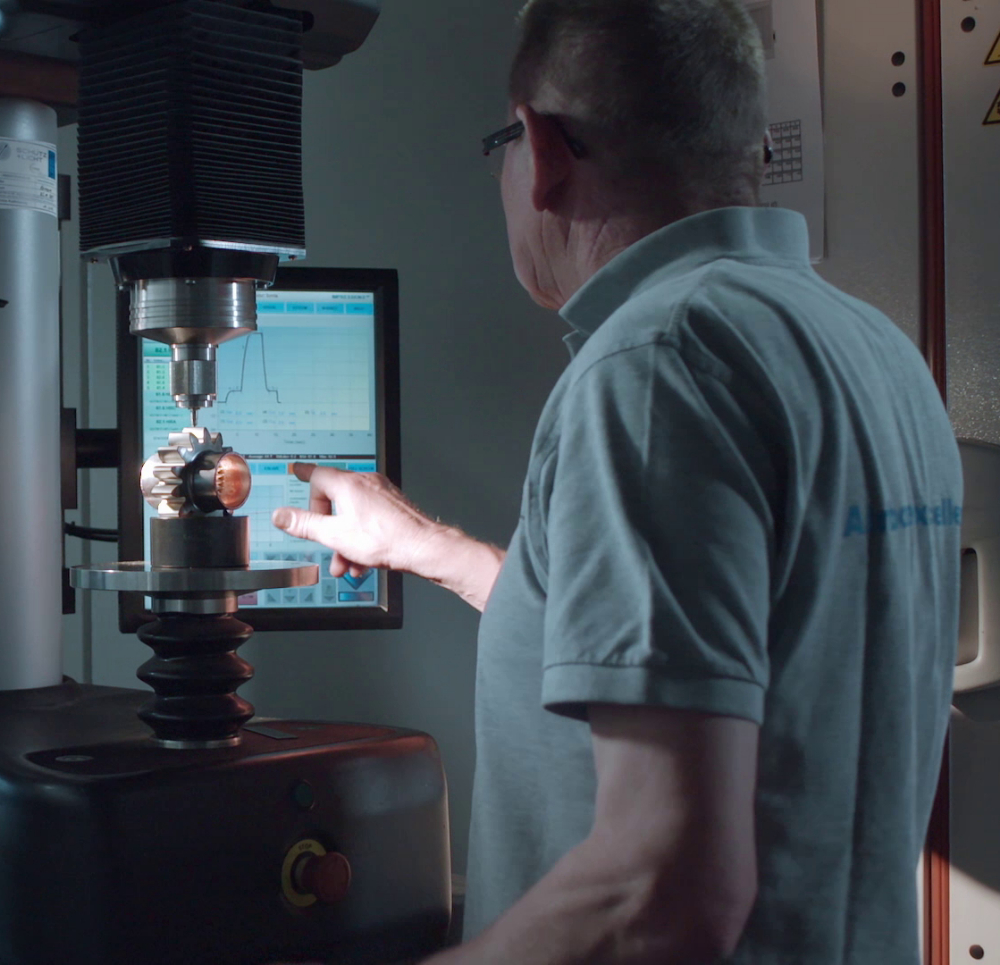

“Les exigences posées à nos pièces ne sont pas des moindres: notamment contrôle d'entrée, tests de traction, mesures de production, mesures de dureté, tests destructifs, contrôle de la structure métallique, contrôle de brûlure de meulage, inspection de fissure avec MPI, contrôle de dimension via CMM et contrôle final. Pour la plupart de ces contrôles, nous devons soumettre 100% de nos pièces à ces tests. On peut dire qu'autant d'énergie y est consacrée qu'au processus de production proprement dit."

INTEGRATION VERTICALE

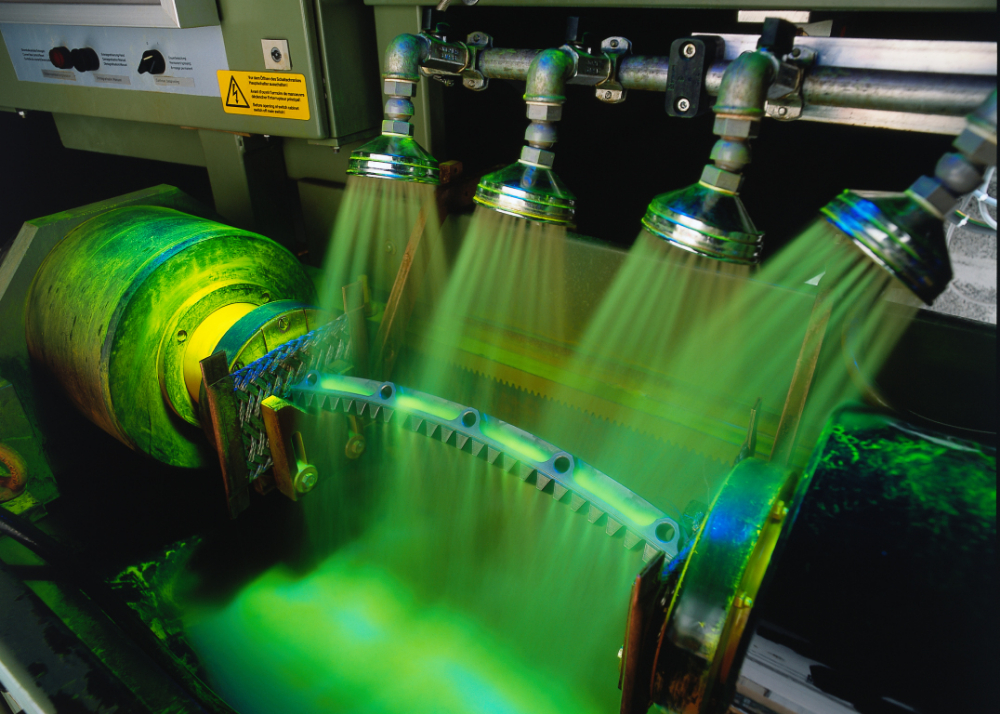

Ce qui est particulier chez BMT Aerospace, c'est qu'ils assurent la chaîne de production entière, de la matière première au produit fini. Mais vu la nature du processus de production - précision, procédés spécifiques, cela est un défi de taille. Usinage d'ébauche, traitement thermique, cuivrage, cémentation, façonnage à froid, phosphatation et activités de test spécialisées: ce ne sont que quelques-uns des nombreux processus exécutés ici.

Koen Devolder: “Nous commençons avec la pièce forgée et terminons avec une pièce complètement finie. Pendant ce processus, la pièce subit plusieurs usinages très spécifiques, via des processus mécaniques et chimiques comme via traitement thermique. Le développement de notre parc de machines est, de ce fait, vraiment un travail de spécialistes. Vous ne trouverez pas ici beaucoup de machines standard."

TROIS TRANSFORMATIONS

Pour BMT Aerospace, le chemin vers la Factory of the Future a commencé début 2017.

Devolder: "Nous avons commencé par remplir un questionnaire d'autocalibration. Cela a donné quelques points d'action. Lors de la phase suivante, nous avons désigné un program manager. Comme nos résultats étaient surtout un peu moins bons pour le volet 'Digital Factory', nous avons aussi décidé d'embaucher un spécialiste en digitalisation. Nous avons également visité un certain nombre d'anciens lauréats et avons suivi quelques sessions avec Agoria. Nous avons aussi cherché des partenaires pour notre transformation. Cela nous a appris beaucoup, mais finalement, nous avons procédé à l'exécution nous-mêmes, sans consultants."

“Lors de l'étape suivante, nous avons présenté fin 2017 une roadmap à Agoria, reprenant nos projets en cours, complétés avec des mesures potentielles que nous devions évaluer. Cela a constitué notre base. Nous voulions que le programme contribue réellement à la rentabilité de notre entreprise. Factory of the Future devait être plus qu'une bannière sur la façade. Le titre devait vraiment avoir une influence positive sur nos activités. Nos meilleurs scores portaient sur les transformations: 'world class production', 'networked factory' et 'digital factory'."

World Class production

La première transformation concerne le processus de production; c'est justement ici que BMT Aerospace excelle. Henk Vincke, supply chain manager, nous commente les adaptations: "Nous avons commencé par analyser les changements dans notre modèle d'entreprise. Les exigences des clients deviennent ainsi plus strictes en matière de prix et de précision. Le défi consiste donc à produire pour moins cher tout en réduisant les tolérances. Pour certaines pièces, elles sont même dix fois plus strictes. Nous avons aussi constaté que notre gamme de produits augmentait, d'une quarantaine d'articles il y a 10 ans à 110 aujourd'hui. Des assemblages plus complexes se sont ainsi rajoutés. Les volumes augmentent aussi constamment."

La première transformation concerne le processus de production; c'est justement ici que BMT Aerospace excelle. Henk Vincke, supply chain manager, nous commente les adaptations: "Nous avons commencé par analyser les changements dans notre modèle d'entreprise. Les exigences des clients deviennent ainsi plus strictes en matière de prix et de précision. Le défi consiste donc à produire pour moins cher tout en réduisant les tolérances. Pour certaines pièces, elles sont même dix fois plus strictes. Nous avons aussi constaté que notre gamme de produits augmentait, d'une quarantaine d'articles il y a 10 ans à 110 aujourd'hui. Des assemblages plus complexes se sont ainsi rajoutés. Les volumes augmentent aussi constamment."

“Nous utilisons depuis un moment une 'technology roadmap' pour dresser la liste des innovations pouvant être intéressantes pour nous. L'an dernier, nous avons établi pour la première fois une technology roadmap spécifique pour l'Industry 4.0. Cette année, nous avons également réalisé un atelier 3P, dans le cadre duquel nous avons analysé complètement notre plus grosse ligne de production pour les racks d'A320 - notre plus gros volume - en vue de la remanier. Deux nouveaux concepts en sont ressortis, avec une dizaine de nouvelles techniques. Nous étudions à présent la faisabilité de ces techniques. Certaines ne sont pas encore sur le marché, d'autres bien, mais elles ne sont pas encore appliquées dans le secteur aéronautique."

“Quelques temps forts de notre appareil de production actuel: l'installation pour la trempe sous presse, l'amenée automatisée commune pour quatre machines CNC, la robotisation du grenaillage et l'automatisation d'une installation pour le chanfreinage, le fraisage et la démagnétisation. La mise en service des fours à vide et l'installation de la meuleuse à cinq axes, pouvant à la fois meuler et fraiser, ont aussi été des temps forts. Mais c'est un travail continu. Il y a ainsi des investissements dans le banc de mesure à caméra, la mesure automatique d'outils de coupe, le tour/fraiseuse combinant un tour/fraiseuse avec une machine à laver, …  L'an prochain, nous nous attaquerons au fraisage d'ébauche des racks et à leur transport. Nous planchons aussi sur de nouvelles choses, comme l'étude de nouveaux concepts rack & pinion faciles à entretenir, l'automatisation des meuleuses et le développement de notre connaissance de techniques comme le zinc/ nickel et l'impression en 3D. Nous testons également des matériaux comme le titane."

L'an prochain, nous nous attaquerons au fraisage d'ébauche des racks et à leur transport. Nous planchons aussi sur de nouvelles choses, comme l'étude de nouveaux concepts rack & pinion faciles à entretenir, l'automatisation des meuleuses et le développement de notre connaissance de techniques comme le zinc/ nickel et l'impression en 3D. Nous testons également des matériaux comme le titane."

“Un sacré boulot, mais cela paie. Le nombre d'heures travaillées par pièce a ainsi diminué, malgré la complexité accrue des pièces. Notre pourcentage de ferraille diminue aussi énormément, de 3,5 à env. 2% en moyenne en 2018. La fiabilité de livraison a augmenté de manière spectaculaire. En 2013, elle était encore de 75%, contre 99,5% en 2018."

“Nous n'avons jamais non plus perdu les personnes dans l'atelier de vue, je tiens à le préciser. Nous avons ainsi introduit des équipes autogérantes dans le cadre de ce programme. Cela marche bien et les opérateurs sont enthousiastes aussi, mais vous devez faire attention à ce que cela ne s'effrite pas. Cela pourrait ainsi être à chaque fois la même personne qui effectue les chouettes tâches, et vice versa pour les tâches moins plaisantes."

PRODUCTION NETWORK

Quand on entend 'production network', on pense souvent qu'il s'agit de la connexion digitale d'entreprises et de processus. Dans le cadre des Factories of the Future, cela signifie toutefois autre chose: les entreprises évoluent d'acteurs en solo à des organisations en réseau. Cela permet de répartir les risques et le capital entre les différents éléments d'un réseau cohérent. Un écosystème optimisé de fournisseurs et de partenaires crée de l'espace pour des accords de coopération flexibles. Jan Peirs, ingénieur R&D de BMT Aerospace, approuve cette vision: “BMT n'est pas une île. Nous formons un réseau avec plusieurs types d'acteurs: autorités, autres entreprises, enseignement, fournisseurs, clients, instituts de connaissance et ainsi de suite. Si nous examinons p.ex. la relation avec nos fournisseurs, elle va plus loin que la simple relation acheteur/ vendeur. Nous collaborons étroitement au développement de prototypes, donnons des conseils, exécutons ensemble des tests. Une situation bénéfique pour les deux parties. En tant que client, nous avons une relation privilégiée, avec accès à leur laboratoire de test, leur expertise, leurs solutions. Le fournisseur a, lui, directement accès à l'application pour laquelle ses éléments sont utilisés. Cela vaut aussi pour la situation dans laquelle nous sommes le fournisseur. Nous avons ainsi régulièrement des réunions de Technology Alignment avec Airbus et plus tard dans le mois, nous avons un atelier technique avec Irkut."

“Avec l'enseignement, nous avons diverses formes de collaboration, comme le suivi de thèses, des places de stage et la participation à l'apprentissage en entreprise. Parfois, une embauche en découle. Il s'agit donc ici aussi d'une situation bénéfique pour toutes les parties."

“Les autorités ont, elles, des possibilités intéressantes, p.ex. pour les brevets. Le prix y est nettement moins élevé que celui des entreprises privées qui le font. Nous utilisons aussi l'i-Depot, où nous pouvons faire enregistrer des idées. Cela peut aider sur le plan juridique en cas de discussions sur des licences."

“Nous collaborons également avec des entreprises-partenaires. Ce ne sont pas des clients, ni des fournisseurs, mais elles sont actives dans le même secteur. L'avantage, c'est qu'on peut puiser dans le savoir-faire combiné. Cela vous donne plus de force pour atteindre plus avec moins de moyens propres. Cela exige toutefois un certain engagement, car vous devez vous-même faire preuve d'une certaine ouverture."

“Je tiens, enfin, aussi à attirer l'attention sur les instituts de recherche, comme les universités, Sirris et Flanders Make. Pour le moment, nous n'avons pas de projets 1/1 en cours, mais nous suivons plusieurs projets de recherche via des groupes d'utilisateurs. De cette façon, nous restons au courant des résultats."

DIGITAL FACTORY

La digitalisation est partout. En tant qu'entreprise, il faut continuer à s'y retrouver. Pour BMT Aerospace aussi, cela constitue un sérieux défi. La firme sentait qu'il fallait faire quelque chose sur ce plan. Ils ont donc embauché un spécialiste en digitalisation en la personne de Stefan Savat. Il nous guide à travers les réalisations et les défis spécifiques dans l'entreprise: "Nous avons développé nous-mêmes Jobcontrol, où les opérateurs disposent constamment des bonnes informations, notamment depuis le logiciel PLM de l'ingénierie. Leur feed-back est indispensable, car on oublie parfois qu'il s'agit d'une condition absolue pour mesurer l'OEE (Overall Equipment Effectiveness). Tirer des données des machines est une chose, mais on a toujours besoin de feed-back de l'atelier.“

“Nous exécutons énormément de mesures spécialisées et/ou automatisées sur nos pièces. La traçabilité est aussi essentielle. Nos clients nous demandent de plus en plus les données de processus. Le 'passeport digital' de chaque pièce est donc de plus en plus important. Gérer tous ces flux de données était un sacré défi. Avec mes collègues, nous avons donc centralisé toutes ces données au cours de la dernière période. Cela signifie les extraire des fichiers Excel, PDF et CSV. Nous gardons ces informations combinées au niveau local, pas dans le cloud. L'avantage de cette approche centralisée, c'est que vous disposez directement de toutes les données sur chaque station de travail. Mais pour pouvoir vraiment parler d'une application Industry 4.0, nous avons encore ajouté une couche supplémentaire. Les données étaient jusqu'ici un instantané. A l'heure actuelle, des données sont toutefois générées à chaque fraction de seconde. On obtient ainsi réellement des 'mégadonnées', à partir desquelles nous distillons des tendances spécifiques. Ici aussi, le feed-back des opérateurs est essentiel. Ils tiennent, par ailleurs, eux-mêmes à pouvoir voir certaines visualisations. Ils veulent être les premiers à remarquer les erreurs."

CONCLUSION

Quels étaient les principaux défis pour BMT pour devenir une Factory of the Future?

Koen Devolder: “Nous voulions pour chaque projet un bon business case. Nous avons envisagé toute une série de beaux projets, mais beaucoup n'ont pas abouti, parce que le return était insuffisant. Nous avons l'avantage que notre actionnaire mise pleinement sur l'innovation et veuille faire d'Oostkamp un précurseur technologique. Pour le programme 'Factory of the Future', nous avons bénéficié du soutien inconditionnel de notre direction et de notre actionnaire."