- 31 août 2022

- En ing. Wouter Verheecke

- | Source: Metallerie

Machine de découpe laser de haute qualité

limeparts-drooghmans trouve le bon partenaire en bystronic

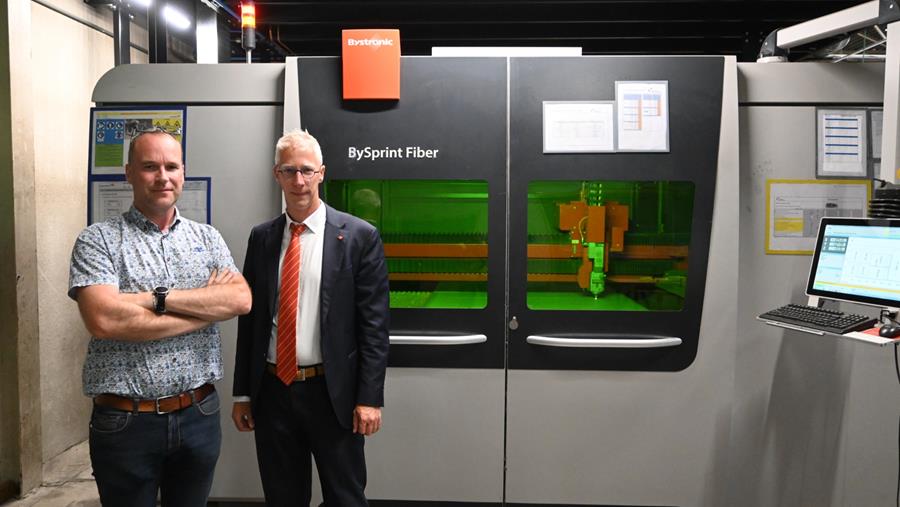

Limeparts-Drooghmans à Genk est actif dans la sous-traitance et la construction de projets. Pour cette dernière branche d'activités, l'entreprise a investi dans une machine de découpe laser à fibre sur laquelle sont fabriqués principalement des panneaux de façade métalliques avec un haut degré de finition et ce, en petites séries. L'automatisation qui l'accompagne, avec une station de chargement et de déchargement, permet un flux logistique optimal. "Bystronic a correctement évalué nos besoins et nous a fourni la bonne solution globale", se félicite Koen Vandersmissen, l'administrateur délégué.

Ferreux et non ferreux

Limeparts (Limburg metal parts) est une entreprise de transformation des métaux fondée en 1989 qui preste des activités de sous-traitance et de construction de projets. Lorsque le propre bâtiment d'entreprise à Genk a été embelli par un mur extérieur métallique il y a un quart de siècle, l'entreprise a fabriqué elle-même les panneaux et a commencé à se concentrer expressément sur ce créneau. En 2018 a suivi la fusion avec Drooghmans, qui exerçait la même activité avec les matériaux non ferreux.

L'expertise des deux entreprises a été combinée, de sorte que les architectes peuvent désormais s'adresser à un seul interlocuteur pour réaliser des revêtements de façade esthétiques et de haute qualité dans différents matériaux, de l'aluminium à la céramique ou au trespa. Et tout cela sur mesure, principalement pour des établissements de soins ou des immeubles de bureaux dans le Benelux.

la Machine de découpe au laser

L'année dernière, l'entreprise a acheté une machine de découpe laser à fibre BySprint de Bystronic pour les activités ferreuses de la branche de la construction de projets. "Celle-ci dispose d'une puissante source laser de 6 kW et d'une grande plage de travail de 4 mètres sur 2. Nous y découpons l'acier, l'acier inoxydable, l'acier corten et l'aluminium, avec des épaisseurs de 1 à 4 mm", précise Koen Vandersmissen, l'administrateur délégué.

"Nous utilisons cette machine en complément d'une poinçonneuse-grignoteuse existante. Cette dernière nous sert désormais pour les grandes séries, tandis que la machine de découpe laser se prête mieux aux petites séries, ainsi qu'aux formes complexes, en raison du temps de programmation plus court et de la vitesse de découpe élevée. Une machine de découpe laser peut gérer cette grande flexibilité."

le Choix

"Nous avons opté pour une marque A comme Bystronic car nous nous situons dans le segment supérieur des revêtements de façade et la qualité du travail de découpe est donc très importante pour nous. Un autre avantage important est que leur centre de service aux Pays-Bas est proche et donc rapidement sur place en cas de problème. En outre, ils nous ont bien aidés dans notre recherche de l'automatisation adéquate et correspondante pour le chargement et le déchargement de la machine. Leur approche par projet et leur flexibilité, qui leur a permis d'évaluer correctement nos besoins et de vouloir procéder aux ajustements nécessaires, ont fini par nous convaincre", déclare Vandersmissen.

"Le chargement et le déchargement de la machine se font simultanément"

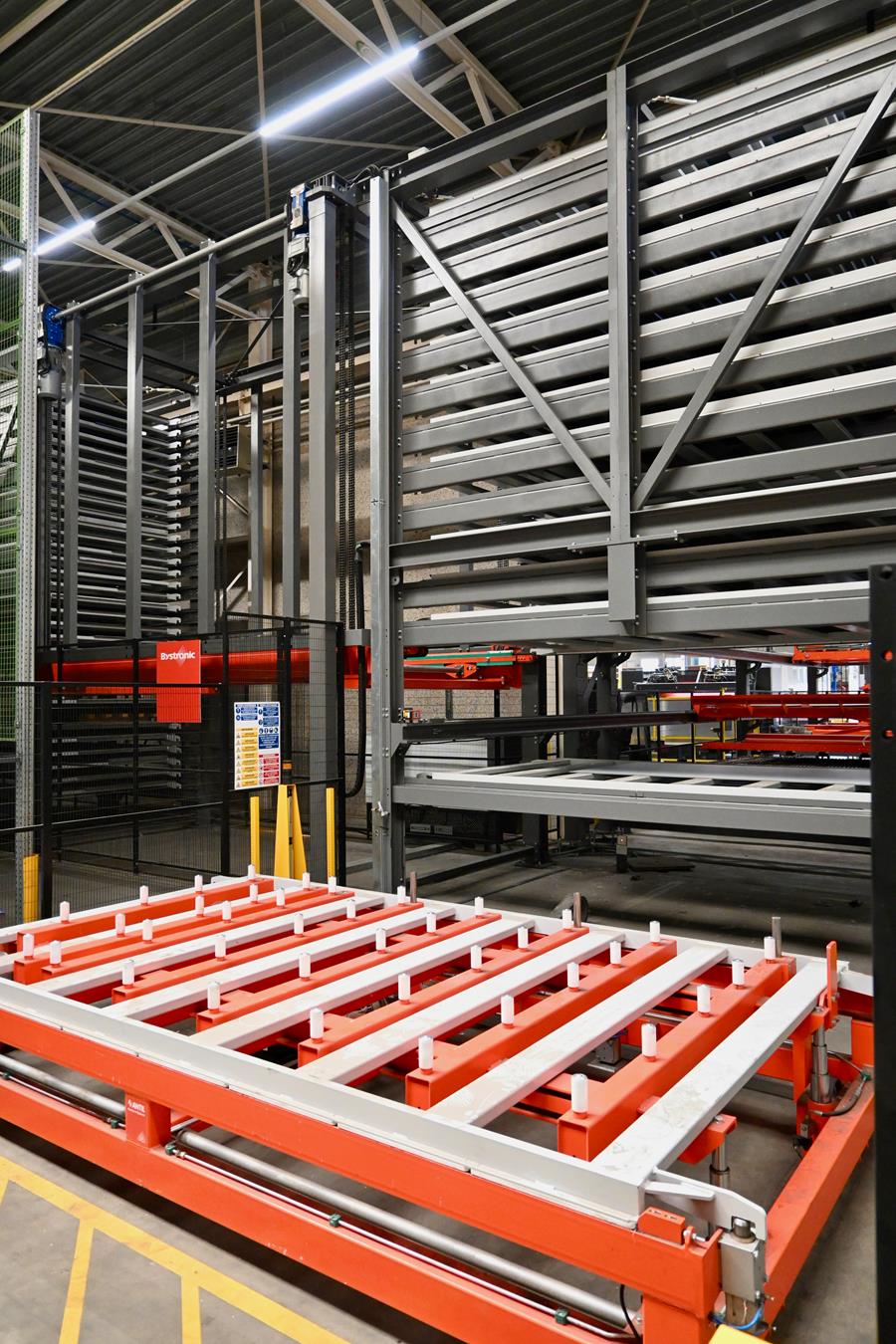

l'Automatisation

"Concrètement, nous avons proposé ici deux tours en L avec un total de 54 emplacements de dépose", explique Erik Goven, directeur régional chez Bystronic. "Elles sont séparées de la machine de découpe laser dans le hall de stockage, de sorte qu'il n'y a pas de mouvements de chariots élévateurs à proximité de la machine. Une station de chargement saisit les tôles dans les cassettes correspondantes et les achemine vers la machine. Après la découpe, une station de déchargement évacue les pièces découpées, ce qui se fait simultanément et sans rayures."

la Formation

La formation a duré plus d'une semaine et comprenait trois parties: pour la programmation, la machine de découpe elle-même et l'automatisation associée. "Cette nouvelle technologie s'accompagne d'un certain processus d'apprentissage et nécessite un certain changement d'état d'esprit de la part des utilisateurs. En même temps, ce défi est bien sûr l'occasion pour eux d'accroître leur satisfaction professionnelle. Nous avons également constaté qu'il y avait beaucoup de curiosité et que celle-ci a rapidement débouché sur une certaine fierté", constate Vandersmissen.

"Ici, nous avons remarqué que la mise en œuvre de la machine était abordée étape par étape et qu'il y avait de la place pour que le projet se développe dans l'atelier. C'est certainement un conseil précieux pour les autres entreprises", ajoute Goven.

l'Évaluation

La machine de découpe au laser est opérationnelle chez Limeparts-Drooghmans depuis exactement un an maintenant, et fonctionne comme prévu. "Les principaux avantages pour nous sont l'optimisation du flux logistique, la flexibilité de la production et la qualité de la coupe", évalue Vandersmissen.